如何提高同步带齿盘的耐用度和性能?

2025-09-24

Content

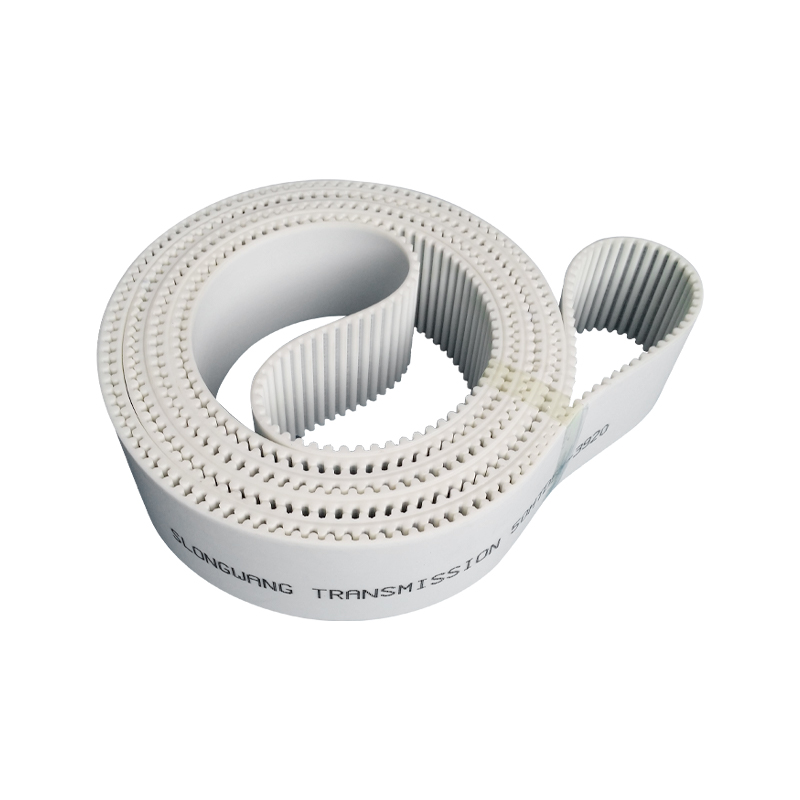

同步带齿盘作为现代机械传动系统的关键部件,广泛应用于自动化设备、机器人、精密仪器、新能源汽车等领域。它们的主要功能是与同步带一起工作,实现高精度、高效率的动力传输。随着工业需求和技术进步的不断提高,产品的耐用性和性能 同步带齿板 已成为衡量传输系统效率和稳定性的重要标准。提高其耐用性和性能对于确保复杂运行环境下的长使用寿命和高效运行至关重要。

同步带齿板的重要性及工作原理

同步带齿板与同步带紧密配合,构成精密的传动机构。工作时,同步带的轮齿与齿板的沟槽精确啮合,传递动力,保证高效、无打滑的传动。这减少了能源浪费并提高了传输精度。同步带齿板的设计和材料选择直接影响整个系统的传动效率、噪声水平和使用寿命。随着使用要求的提高,同步带齿板不仅要具有高承载能力,而且要在各种使用条件下表现出很强的耐用性和可靠性。

影响同步带齿板耐久性和性能的关键因素

在提高同步带齿板的耐用性和性能时,必须考虑几个关键因素,包括材料选择、齿形设计、表面处理、润滑和维护以及运行环境。这些因素直接决定了齿板在实际使用中的性能。

材质选择

同步带齿板的材质直接决定其强度、耐磨、耐腐蚀、耐高温等。常见的材料包括钢、铝合金、塑料和复合材料。

钢齿板:具有高强度和耐磨性,适合高负载、高速应用。

铝合金齿板:重量轻,耐腐蚀性能优异,适合重量要求最低的应用。

工程塑料齿板:在低负载、低速环境下,塑料齿板可有效减少摩擦,并具有优异的耐腐蚀性。

复合齿板:结合了金属和塑料的优点,强度高、摩擦小、耐腐蚀性能优异,适合在动态复杂的环境中使用。

选择合适的材料可以显着提高同步带齿板的承载能力并延长其使用寿命。

齿形设计

齿形设计对于同步带齿板的性能和耐用性至关重要。齿形设计不当会导致齿接触不良、摩擦过大、磨损不均匀,从而影响传动效率和系统稳定性。正确的齿形设计不仅可以提高传动效率,还可以有效延长齿盘的使用寿命。

齿槽深度和形状:齿槽的深度和形状必须与同步带的齿廓精确匹配。齿槽太深或太浅都会导致齿接触不良,增加磨损和摩擦。

齿廓角度和表面光滑度:适当的齿廓角度可以有效地分配载荷,减少局部应力,并最大限度地减少齿磨损。齿面越光滑,摩擦力越小,传动效率越高。

优化齿形设计,不仅提高了齿板与同步带的啮合稳定性,还有效降低了摩擦损失,提升了系统整体性能。

表面处理技术

表面处理技术是增强同步带齿板耐用度的重要手段。对齿板表面进行热处理、涂层或电镀可显着增强其耐磨性、耐腐蚀性和抗疲劳性。

热处理:热处理有效增加齿板表面硬度并提高耐磨性,确保齿板在高负载和高速度下保持最佳性能。

电镀和涂层:电镀技术(如镀镍和镀锌)和涂层技术(如PTFE涂层)为齿板提供额外的保护,防止腐蚀和摩擦。这些表面处理技术可以显着提高齿板的耐用性,特别是在高湿度、高温或腐蚀环境下。

表面处理不仅提高了齿板的耐磨性,而且增强了其耐腐蚀性,延长了其使用寿命。

润滑与维护

润滑对于保证同步带齿板的稳定运行至关重要。适当的润滑可以减少齿板和同步带之间的摩擦,最大限度地减少磨损,从而提高传动效率。润滑方式的选择与运行条件密切相关。

润滑油:润滑油适用于高速系统,在齿面之间形成良好的油膜,减少摩擦和温升。

润滑脂:润滑脂适用于高负载、低速应用,有效保持润滑并最大限度地减少润滑油损失。

固体润滑剂:对于极端温度和环境下的应用,固体润滑剂(例如石墨和二硫化钼)具有出色的耐热性和耐压性。

定期检查并及时更换润滑油对于保持齿板良好的工作状态至关重要。此外,通过准确监测齿盘和同步带的运行状况,可以及时发现磨损或故障,从而进行预防性维护,避免过度磨损导致系统故障。

工作环境优化

工作环境对同步带齿板的影响不容忽视。高温、潮湿、腐蚀性气体和污染物会加速齿板磨损和老化,因此优化工作环境是提高齿板耐用性的关键策略。

温度控制:高温很容易降低材料性能,因此建议选择耐高温材料或使用冷却系统降低齿板温度。

防潮防腐蚀:在潮湿或腐蚀环境下,采用耐腐蚀材料(如不锈钢、铝合金)或采用特殊防腐蚀处理(如镀镍或防腐涂层)可显着提高齿板的耐用性。

污染物控制:定期清洁齿板和同步带,防止灰尘、颗粒物等污染物对齿板造成磨损,确保系统长期稳定运行。

通过优化工作环境,可以有效减少外界因素对齿板的负面影响,提高其稳定性和耐用性。

提高同步带齿板耐久性和性能的策略

材料创新与选择

材料技术的进步带动了新型复合材料、高性能塑料、纳米涂层的应用,为同步带齿板提供了更广泛的选择。采用高强度、高韧性、耐磨、耐腐蚀性能优异的材料,可显着增强齿板性能。

齿形优化与精密加工

利用计算机辅助设计(CAD)和计算机辅助制造(CAM)技术,可以精确设计齿板的齿廓,优化齿槽深度和形状,从而提高齿板与同步带的啮合性能,减少摩擦损失。此外,精密加工确保了光滑的表面和精确的尺寸,进一步提高了操作效率和稳定性。

表面处理技术 Application

先进的表面处理技术,如激光硬化、涂层、纳米涂层等,可以提高齿板的耐磨性和耐腐蚀性。这些表面处理可以显着增强齿板的耐用性,尤其是在极端环境中。

English

English 中文简体

中文简体